CNC加工與3D列印是工業製造中常見的加工方式,兩種加工的生產方式不同,各具特色,對於工業生產都能帶來很大的幫助。CNC 加工是 減材製造,而3D 列印是增材製造。因此在選擇製造方式之前,必須仔細考量到一些事,包含生產的規模大小、產品的發展歷程、工作時間,以及整體的預算。

減材製造是什麼?

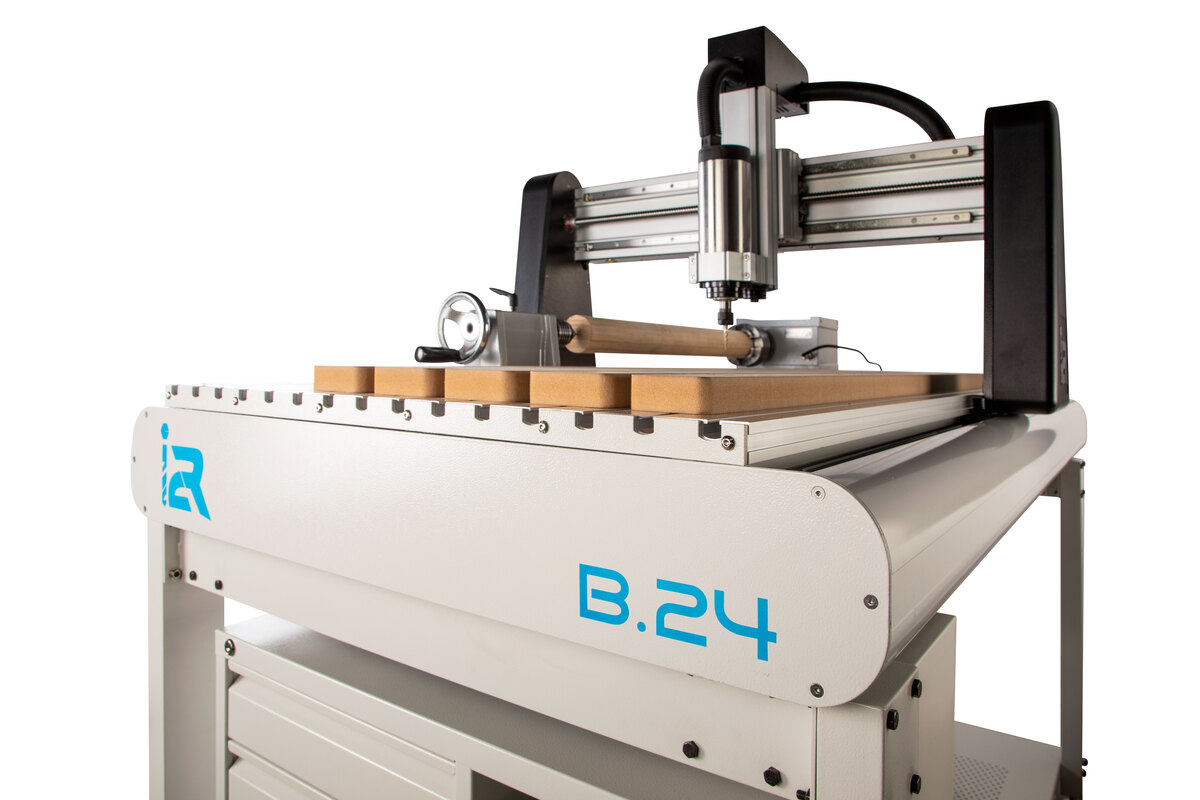

減材製造指在cnc加工生產過程中,透過減少材料以達成加工的目的,最常見的減材製造方式為電腦數值控制加工(CNC加工製造)。減材製造的歷史,可追溯至1940年代。工程師帕森斯(John T. Parsons)為了達成複雜性高、重複性高、精準度高的生產設計,而開發了第一台的數值控制機。

減材製造的過程中,透過切割、鑽孔、研磨等方式,逐步去除金屬、塑料、木材等原料,以完成加工製造。儘管這些過程均能以人力加工來完成,但手動加工、量測、削減免不了會有誤差的問題。且生產所需的時間成本、人力成本較高,因此在工業製造上,大多倚靠CNC加工進行生產。其他的常見的減材製造方式還有,雷射切割、水刀切割、放電加工、電漿切割,這些方法大多用在平面加工。

在CNC加工中,生產的過程由電腦進行數值控制,包含利用CAD軟體設計產品,並以CAM軟體操控CNC加工機器,,以生產出幾何形形。

CNC加工發展至今已超過80餘年,隨著科技的更迭,CNC加工的適用領域非常廣泛,由於在加工的過程中,必須削減原料以完成產品生產。近十年來加工方式推陳出新,在工業製造上發展出許多新的加工製造方法,但減材製造仍是最常見、最廣泛使用的加工方式。

增材製造是什麼?

增材製造指在加工過程中,透過增加材料──通常是以層層堆疊的方式──完成加工製造。增材製造最早在1981年名古屋市工業研究所的小玉秀男所發明的,並在1980年代開始發展。於今已有超過四十年的發展歷程,技術也逐漸成熟、可靠,並逐漸將使用範圍擴展到各個領域,包含機械、醫療相關的製造上。

增材製造的生產過程與減材製造類似,以3D列印來說,第一步是在CAD軟體上設計產品,接著將產品相關的資料,匯出∕下載STL檔,以便後續3D列印時使用。第三步是選擇材料,常見的3D列印材料有ABS、PLA、PETG、尼龍、TPU、PVA、HIPS,或其他塑料聚合物。接著設定函數、轉出G碼後,就可以開始3D列印了。

增材製造包含3D列印、分層製造、直接數值生產,最常見的增材製造方式為3D列印。3D列印機會先將原料融化之後,逐層沉積,直到完成成品。增材製造所使用的原料目前仍以塑料聚合物為主,但未來也有機會大量的運用到金屬加工上。

減材製造的用途

減材製造適用的材料種類多元,包含金屬、塑膠及其合成物、木材、皮革等。減材製造幾乎能處理任何的形狀,包含平面、孔洞、圓柱體、螺紋、槽等,且能以小於0.025mm的公差生產,具高度精準性,並達到成品的平整圓滑。

由於減材製造是利用削減原料的方式進行加工,因此在加工過程必定會產生材料浪費,縱使能夠回收利用,這些材料仍是廢料。且與增材製造相比,減材製造在生產零件時需要耗費更多時間。

即便使用工業級的機器,3D列印技術在現階段仍無法避免產品強度與品質不均的現象。相較之下,CNC加工的產品品質較穩定,也能承受較嚴格的工程要求,因此大多數高度精密的工業,如航太工業,仍是使用CNC加工技術來生產製造。

增材製造的用途

市場預估2026年,增材製造市場預計將拓展到14.4%,預估市場總額會來到2兆美元。愈來愈多企業投入資金,加速增材製造產業的發展。

增材製造在材料使用上,大多是以塑料材料為主,例如PLA、ABS、PETG、尼龍、TPE、PC為主,也可以碳纖維、金屬、陶瓷等材料進行製作,但成本較塑料材料高(有關部分材料的介紹詳見這一篇)。公差的部分通常在±0.2mm或±0.1mm以下。

由於增材製造是靠著材料的疊加來生產,比起減材製造能有效減少廢棄物的產生,但由於是以疊加的方式製成,因此在射出之後,需要經過拋光的手續,來確保成品的平滑。一般而言,整個生產過程也會比減材製造,速度較快。生產高度自動化,對於人力的需求較少。

減材製造適合生產對於以減輕重量為訴求的塑料加工,或是中空的物體,以及數量少且須高度專業化的產品,如小型航空引擎或零件。

特性與用途比較

增材製造的成熟,讓小零件的製造變得更有生產效率,除了能夠製造更複雜的幾何圖形,甚至可以達到一些射出成型無法處理的生產。儘管增材製造已經是一項成熟的技術,過去數十年間也投入了很多資金研發,但現階段實務上仍有限制,例如增材製造適用的材料種類,比起減材製造侷限較多,工程師在設計上要將這些限制考慮進去,確保成品的品質。在強度、熱阻、平滑度上,增材製造的無法做到減材製造的產品品質。此外,如果要以增材製造進行金屬加工,則成本較減材製造高上許多。

即使增材製造能完成過去僅能有減材製造才辦得到的事,但普遍相信減材製造的地位並不會因此動搖,傳統的減材製造能夠處理的加工種類更成熟,且適用的材料種類最多。儘管增材製造現已經能處理金屬加工,但是減材製造的加工方式,能夠保留較多材料特性,成品也較增材製造強韌。

兩者現在均會用在樣品製造,通常體積較大的樣品,會偏好使用減材製造的方式生產;體積小的小零件,則能以增材製造的方式製作。

結語

儘管減材製造與增材製造在許多使用上重疊,兩者的使用時機與加工範圍仍有差異。減材製造較擅長處理金屬加工,且生產成品的誤差值較小;增材製造能夠有效減少材料的耗損,適合生產重量輕的塑料加工。

目前減材製造仍具較大的規模,並肩負較多種生產模式。增材製造雖稱不上新興產業,但仍吸引相當多的投資與目光,因此未來勢必會有更多突破性的成果。